Рассказываем об основных способах резки металла, которые применяются на производстве и в домашних условиях.

Обработка металла в домашних и промышленных условиях предполагает резку. Без этого невозможно получить заготовку нужного размера или формы. Выбор метода обработки зависит от множества факторов: точности реза, химического состава материала, его теплопроводности, текучести, хрупкости, т.п. Домашние мастера выбирают технологию обработки с учетом возможности воспользоваться профессиональным оборудованием. Разберемся, как и чем режут металл на производстве и в домашних мастерских.

Все о резке металла

Как можно разрезать металл

Основные инструменты резки

— Плазменная

— Газовая

— Лазерная

— Гидроабразивная

— Механическая

Способы резки

Резка возможна двумя основными методами: холодным и горячим. Так их называют, потому что в первом случае используют только механическое воздействие твердым режущим инструментом. Для этого выбирают разные приспособления: углошлифовальные машины, ножовки, разные виды пил и ножниц. Горячая же резка предполагает воздействие высокотемпературной струей вещества, которое расплавляет и режет основу. К системам термической резки относят лазерную, плазменную, газовую. Особняком стоит гидроабразивная резка, которая использует те же принципы, что и термическая, за исключением повышения температуры в зоне реза.

Чем можно резать металл

Плазменная резка

Для разрезания заготовки используют высокоскоростную струю ионизированного газа, он же плазма. Он подается из наконечника-сопла непосредственно на заготовку. Плазма проводит ток от резака к металлу, поэтому в точке соприкосновения он нагревается до температуры плавления. Рез получается чистым и точным, потому что плазменный поток выдувает расплавившийся металл. В результате не образуются окалина или наплывы. Резать плазмой можно на специальном станке или портативным плазморезом. Рез бывает прямым или любой изогнутой формы. Толщина разрезаемой заготовки разная, это зависит от материала.

Плюсы

- Высокоскоростная обработка.

- Выполнение точного реза любой конфигурации.

- Высококачественная кромка без деформаций, наплывов, т.п.

- Универсальное применение, режет практически любые металлы и их сплавы.

- Участок разогрева ограничен, остальная заготовка не перегревается.

- Возможность использования портативных аппаратов.

Минусы

- Высокотемпературное воздействие на участке реза нарушает кристаллическую решетку с выгоранием материала и изменением параметров его твердости.

- Уплотнение кромки реза.

- Значительные энергозатраты при обработке металлических заготовок, толщина которых более 120 мм толщиной.

Газовая резка

Принцип действия основан на том, что при разогреве от 1 200°C в насыщенной кислородном среде металл расплавляется и выгорает. Таким образом область воздействия резака разогревается до температуры горения металла с одновременной подачей кислорода. Как горючий газ чаще применяют ацетилен, пропан, реже другие вещества. Пламя разрезает заготовку и одновременно выдувает получившийся расплав с участка разреза. Газовая резка производится на портативном оборудовании и на специальных станках. Таким способом в основном режут низко- и среднелегированную сталь, различные металлоконструкции, в том числе и крупные, трубопроводы.

Плюсы

- Толщина разрезаемой детали ограничена 300 мм.

- Высокая производительность режущего оборудования.

- Возможность использования портативного аппарата.

- Относительно невысокая стоимость оборудования.

Минусы

- Не все материалы можно резать.

- Длительный процесс разрезания за счет долгого разогрева металлической заготовки.

- Ширина реза около 20 мм, что очень много.

- Низкое качество кромок: присутствует деформация, окалина и наплывы.

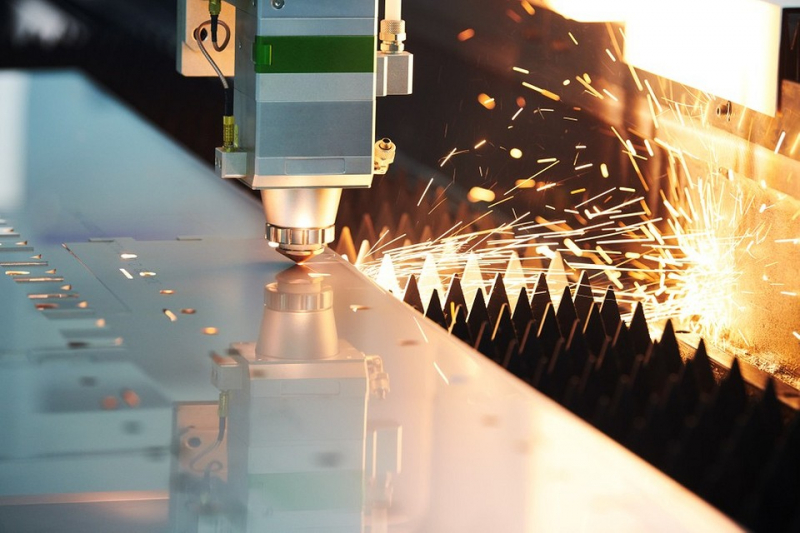

Лазерная резка

Принцип действия аналогичен плазменной резке, но вместо плазмы в качестве режущего элемента используют луч лазера. Он локализует и точно концентрирует энергетический поток, благодаря этому происходит точное разрезание заготовки с испарением расплава. При этом тратится большое количество энергии, поэтому такую резку используют только для тонких листов металла. Для заготовок большей толщины выгоднее применять газолазерную резку, когда в зону разрезания вводится газ. Чаще всего это кислород, он одновременно выжигает и выдувает остатки расплава. Для дополнительной защиты материала от выгорания режут в среде, заполненной инертным газом: неоном, аргоном, т.п. Применение лазерной обработки дает возможность получить резы самых сложных конфигураций.

Плюсы

- Высокая скорость разрезания.

- Рез точный, качественный, без окалины и деформаций.

- Можно обрабатывать легкодеформируемые, тонкие и хрупкие материалы.

- Толщина разрезаемой заготовки от 0,1 мм.

- Точный раскрой самых сложных конфигураций.

Минусы

- Высокая цена станков и обработки.

- Нельзя разрезать металл, у которого высокая отражающая способность.

Гидроабразивная резка

Принцип работы основан на эрозионном воздействии очень тонкого, диаметром не более 0,35 мм, водяного потока. Он подается под давлением от 4 000 до 6 000 бар. Тогда возникает большая кинетическая энергия, которая дает потоку возможность резать мягкие металлы. Для разрезания более плотных металлических заготовок в водяную струю засыпают мелкий абразив. Гидроабразивная струя истирает металл на участке реза, но не изменяет его характеристики, никак не воздействует на кристаллическую решетку. Скорость разрезания зависит от свойств обрабатываемого материала, передаваемого струе энергетического импульса, угла ее воздействия. В любом случае она высокая.

Плюсы

- Отсутствие температурного воздействия, что исключает все недостатки горячей резки.

- Универсальное использование. Можно резать почти любые металлы, в том числе и те, что чувствительны к термообработке.

- Выполнение реза любой конфигурации и формы, включая мелкую детализацию.

- Высокое качество готовой кромки.

- Возможность обработки заготовок, толщина которых 300 мм и меньше.

Минусы

- Высокая стоимость работы.

- Используется дорогостоящее специальное оборудование.

- Нежелательно резать материалы с высоким коррозийным потенциалом.

Механическая резка

Технология предполагает воздействие на заготовку без использования высоких температур или гидроабразива. Механически разрезать металл можно с помощью портативных электроприборов, специальных станков типа фрезерного или токарного, в том числе автоматизированных с ЧПУ, ручным инструментом. Если к точности и отчасти качеству реза не предъявляют высоких требований, выбирают механическую резку электрическими или ручными приспособлениями. Это оптимальный выбор для бытового применения, но используется и в промышленности, при монтаже металлоконструкций, т.п. Перечислим основные варианты, каким инструментом режут металл механическим способом.

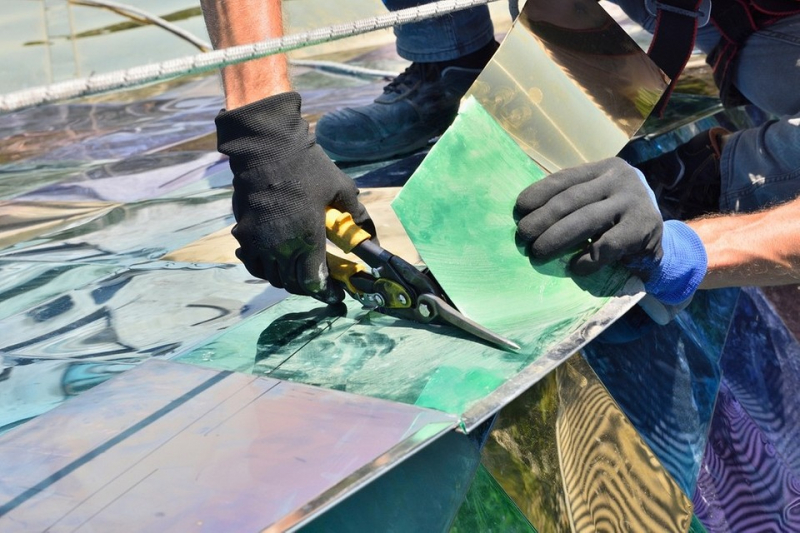

Ножницы

Инструмент предназначен для разрезания листов разной толщины. Работает по типу обычных канцелярских ножниц. В зависимости от прикладываемого усилия и конструкции режущие инструменты по металлу делятся на силовые, пальцевые, рычажные, криволинейные. В любом случае при работе с инструментом приходится прикладывать определенные усилия. Зато это самый дешевый способ резки.

Электроножницами работать удобнее, но надо иметь определенный навык. Ножницы дают хорошее качество реза, но есть ограничения по толщине материала.

Абразивный инструмент

Для разрезания заготовок используют вращающиеся с большой скоростью отрезные круги, которые стачивают металл по линии разреза. Ширина реза — не больше 2 мм, это определяет толщина абразивного диска. Резать абразивными кругами можно с помощью УШМ или на специализированных стационарных станках. Оборудование относительно недорогое, себестоимость работ невелика. Однако результат зависит от навыка пользователя, не все виды резов можно так выполнить. Особенно трудно вырезать криволинейные формы болгаркой. Помимо этого, быстро вращающийся диск перегревает металл, дает неровную кромку. На ней образуется окалина, остаются заусенцы.

Пила

Для разрезания металлических заготовок можно использовать пилы. В быту чаще всего используют ножовку или электролобзик. Надо знать, что чтобы правильно резать металл, выбирают инструмент или полотно именно «по металлу».

Есть еще сабельные пилы, принцип действия которых аналогичен электрическому лобзику. При этом они могут работать без опоры на площадку, поэтому более удобны и автономны. Они могут резать в труднодоступных местах, дают чистый и точный прямой рез.

Для разрезания крупногабаритных материалов используют дисковые пилы. Они мощные и производительные, но при этом достаточно большие и не мобильные. Общие недостатки пил — ограничение по толщине заготовки, невысокое качество кромки, трудности выполнения фигурного реза.

Гильотина

Такие установки разрезают заготовку за счет воздействия на нее двух режущих поверхностей, находящихся одна напротив другой. Разрезание происходит за счет сильного удара, поэтому его еще называют рубкой. Гильотины делают с разными типами приводов: гидравлическим, механическим или ручным. Таким способом делают только прямые разрезы с качественными кромками. Точность разреза зависит от типа устройства. Из недостатков гильотин надо отметить их стационарность. Кроме того, они могут разрезать лист толщиной не больше 6 мм.

Подведем итог. В домашних условиях для резки металла используют механические способы: ручные и электрические ножницы, УШМ, пилы, электролобзик со специальным полотном. При наличии возможно использование газового и портативного лазерного резака. Профессиональные методы высокоточной металлорезки, такие как гидроабразивная, плазменная, лазерная, т. п., используют на производстве. Если нужно разрезать детали с высокой точностью и качеством реза, обращаются в компании, специализирующиеся на металлообработке.